摘要:丰田生产方式作为精益生产的典型案例,以其高效、灵活的生产流程赢得了全球制造业的赞誉。通过持续改进、降低成本、提高生产效率,丰田生产方式实现了生产过程的精益求精。其成功之路在于注重细节管理,强调实时反馈与调整,以及员工参与改善的文化。这种精益生产方式推动了丰田汽车在全球市场的领先地位,并为其他企业提供了宝贵的借鉴经验。

本文目录导读:

在当今制造业竞争激烈的市场环境下,企业要想取得持续的成功,必须寻求更高效、更灵活的生产模式,精益生产作为一种追求流程优化、降低浪费、提升效率的生产方式,正被越来越多的企业所采纳,在众多成功实践精益生产的企业中,丰田公司无疑是最具代表性的一家,本文将详细介绍丰田生产方式这一精益生产的典型案例,以期为其他企业提供借鉴和启示。

丰田生产方式的起源

丰田生产方式(Toyota Production System)起源于日本丰田汽车公司,它借鉴了传统日本工业的优点,并结合现代工业工程理论,逐步发展出一套独特的精益生产模式,丰田生产方式强调以客户需求为导向,通过持续改进、追求流程完美、降低浪费、提升效率等核心思想,实现了企业的可持续发展。

精益生产的核心理念

丰田生产方式的成功源于其精益生产的核心理念:

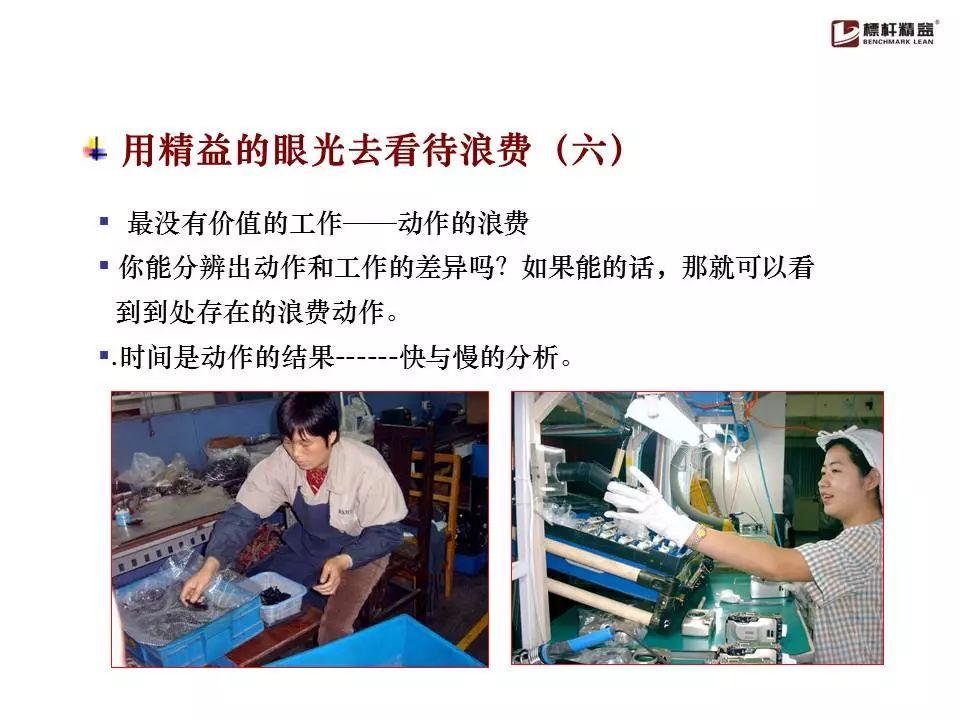

1、价值流管理:从原材料到最终产品的整个过程中,识别并优化价值流,消除一切无效劳动和浪费。

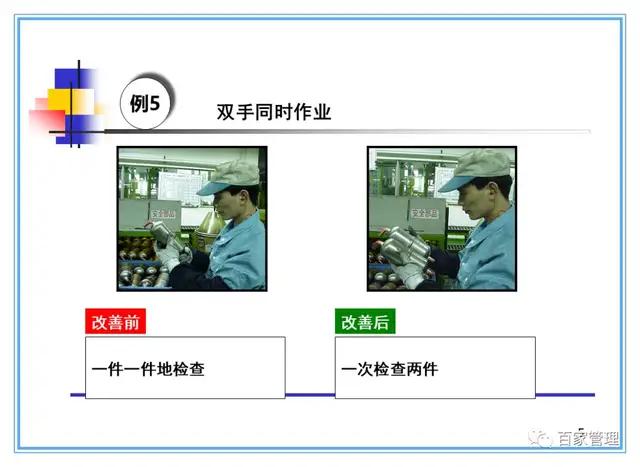

2、持续改进:鼓励员工积极提出改进建议,持续优化生产过程,提高生产效率。

3、自动化与智能化:通过自动化设备和智能化技术,实现生产过程的实时监控和调整。

4、准时化生产:按照市场需求,准时、保质、保量地完成生产。

5、团队合作:强调企业内部各部门的协同合作,形成高效的生产团队。

丰田生产方式的具体实践

丰田生产方式在以下几个方面体现了精益生产的精髓:

1、5S管理:通过实施整理、整顿、清洁、清洁检查和维护等五个步骤,保持工厂整洁有序,提高工作效率。

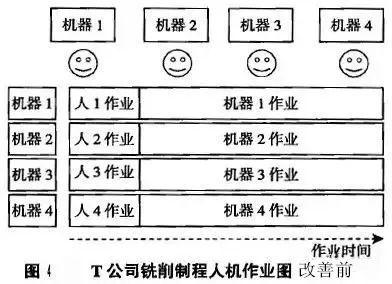

2、精益布局:优化生产线布局,降低物料搬运浪费,提高生产效率。

3、单元化生产:采用小批量生产模式,快速响应市场需求,降低库存压力。

4、拉动式生产系统:根据市场需求拉动生产,实现准时化生产。

5、快速换模(SMED):通过减少换模时间,提高生产线柔性,适应多品种生产需求。

6、持续改进与员工培训:鼓励员工参与改进活动,提高员工素质,为企业的长远发展提供源源不断的动力。

丰田生产方式取得的成果

丰田生产方式在精益生产的实践中取得了显著成果:

1、提高生产效率:通过优化价值流、消除浪费、持续改进等措施,提高了生产效率。

2、降低库存成本:采用拉动式生产系统和单元化生产模式,降低了库存成本。

3、提升产品质量:强调品质管理,提升产品质量和客户满意度。

4、增强企业竞争力:通过持续改进和不断创新,增强了企业的竞争力。

5、实现可持续发展:以客户需求为导向,实现企业的可持续发展。

丰田生产方式作为精益生产的典型案例,为企业提供了宝贵的经验和启示,在当今竞争激烈的市场环境下,企业要想取得持续的成功,必须借鉴精益生产的理念和方法,不断优化生产过程,提高生产效率,企业应根据自身实际情况和市场环境,灵活应用精益生产理念和方法,走出一条适合自己的发展道路,希望本文能为企业在实施精益生产过程中提供一定的参考和帮助。

黑ICP备19006019号

黑ICP备19006019号

还没有评论,来说两句吧...