摘要:本文介绍了精益生产管理的十大工具及其应用场景。这些工具包括价值流分析、5S管理、持续改进、流程优化、标准化作业、看板管理、快速换模、全面生产维护、单元化生产和仿真模拟。这些工具的应用有助于企业提高生产效率,降低成本,优化生产流程,提升产品质量,实现可持续发展。通过实施精益生产管理,企业可以更好地满足客户需求,增强市场竞争力。

本文目录导读:

在当今高度竞争的市场环境下,企业要想保持竞争优势,必须寻求高效、精准的生产管理方式,精益生产管理作为一种追求流程优化、降低浪费、提升效率的生产模式,正被越来越多的企业所采纳,而精益生产管理的十大工具,则是实现这一目标的利器,本文将详细介绍这十大工具及其在精益生产管理中的应用。

价值流程图

价值流程图是精益生产管理的起点,它帮助企业了解生产过程中的信息流和实物流,通过绘制价值流程图,企业可以识别生产过程中的浪费,为后续的改进工作提供依据。

5S管理

5S管理(整理、整顿、清洁、清洁检查、素养)是精益生产管理的基础,通过实施5S管理,企业可以创造一个整洁、有序的工作环境,提高员工的工作效率,减少浪费。

持续改进(持续改善)

持续改进是精益生产管理的核心思想之一,企业应不断寻求生产过程中的改进点,通过小步快跑的方式,持续改进生产流程,提高效率。

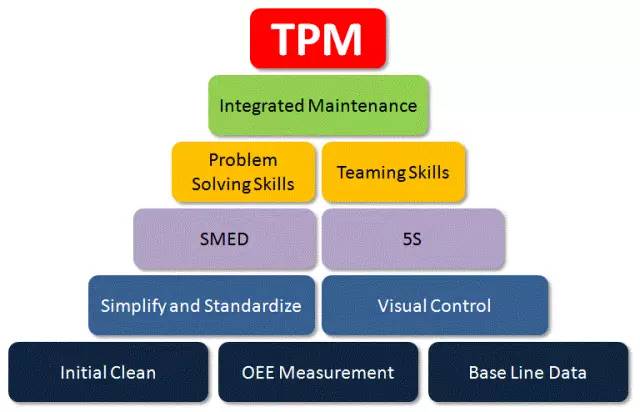

全面生产维护(TPM)

全面生产维护是一种全员参与的设备维护管理方法,通过实施TPM,企业可以延长设备寿命,提高设备效率,降低生产成本。

快速换型(SMED)

快速换型是减少生产换型时间的方法,通过优化换型流程,企业可以提高生产效率,降低库存,更好地响应市场需求。

六、单元化生产(One Piece Flow)

单元化生产是一种追求“一个流”的生产方式,旨在消除生产过程中的批量浪费,通过单元化生产,企业可以降低库存成本,提高生产效率。

拉动式生产系统

拉动式生产系统是一种根据实际需求进行生产的生产方式,通过采用看板管理等方法,企业可以根据客户需求拉动生产,降低库存压力。

错误预防(防错法)

错误预防是精益生产管理的重要方法,通过设计防错机制,企业可以在生产过程中自动发现并纠正错误,提高产品质量和生产效率。

九、可视化管理(Visual Management)与数字化管理相结合应用分析系统(DMAIC)可视化管理与数字化管理相结合应用分析系统是精益生产管理的重要手段之一,可视化管理通过图表、看板等方式将生产信息直观地呈现出来,便于员工了解生产状况;数字化管理则通过数据分析工具对生产数据进行深入分析,帮助企业发现问题并改进流程,两者结合应用分析系统可以大大提高企业的生产效率和管理水平,十、流程优化与标准化流程优化与标准化是精益生产管理的重要工具之一,通过对生产过程进行流程分析,企业可以找出浪费的环节并进行优化;标准化则可以将优化后的流程固定下来,确保生产过程的一致性和稳定性,通过流程优化与标准化相结合的方法,企业可以不断提高生产效率和质量水平,精益生产管理十大工具各具特色且相互关联形成了一个完整的体系在推进精益生产管理过程中企业应结合实际情况灵活应用这些工具不断优化生产过程降低成本提高效率从而更好地满足客户需求在市场竞争中取得优势地位。

黑ICP备19006019号

黑ICP备19006019号

还没有评论,来说两句吧...