车间精益管理合理化建议旨在提高生产效率并减少浪费。建议实施定期员工培训,提升员工技能和意识;优化生产流程,减少生产过程中的冗余环节;引入先进生产工具和技术,提升自动化水平;建立严格的成本控制机制,监控原材料和能源消耗;加强设备维护和保养,确保设备稳定运行。这些措施有助于提升车间的整体运营效率,降低成本,提高产品质量。

本文目录导读:

随着市场竞争的加剧和生产技术的不断进步,企业对于生产效率、产品质量以及成本控制的要求越来越高,车间作为企业的核心生产单元,其管理效率直接关系到企业的整体竞争力,实施精益管理成为提升车间生产水平的关键手段,本文将从实际出发,提出车间精益管理的合理化建议。

明确目标与流程

1、制定明确的生产目标:企业应根据市场需求和自身实力,制定明确、具体的生产目标,包括产量、质量、成本等方面。

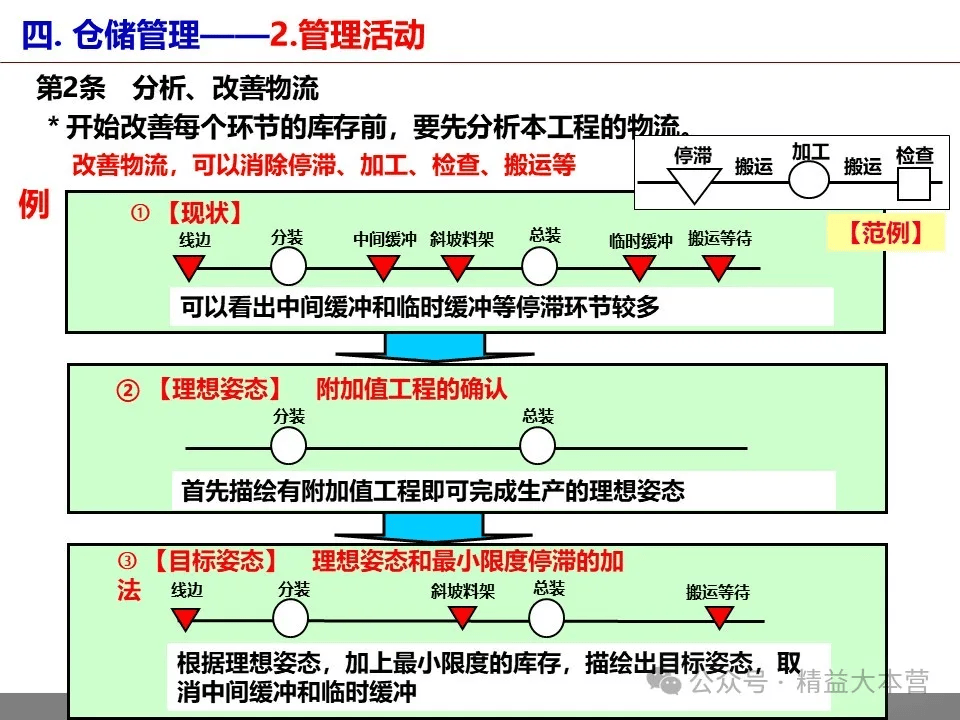

2、优化生产流程:对车间生产流程进行全面梳理,发现并改进流程中的浪费现象,提高生产效率。

推行精益生产理念

1、倡导精益求精的文化:通过培训、宣传等方式,让车间员工了解并接受精益生产理念,营造追求卓越的团队氛围。

2、引入精益管理工具:如5S管理、可视化管理等,帮助车间员工更好地发现问题、解决问题。

提升员工素质

1、加强员工培训:针对车间员工的技能需求,制定详细的培训计划,提高员工的生产技能和管理能力。

2、激励与评价制度:建立合理的员工激励与评价制度,鼓励员工积极参与精益管理,提高员工的工作积极性。

优化现场管理

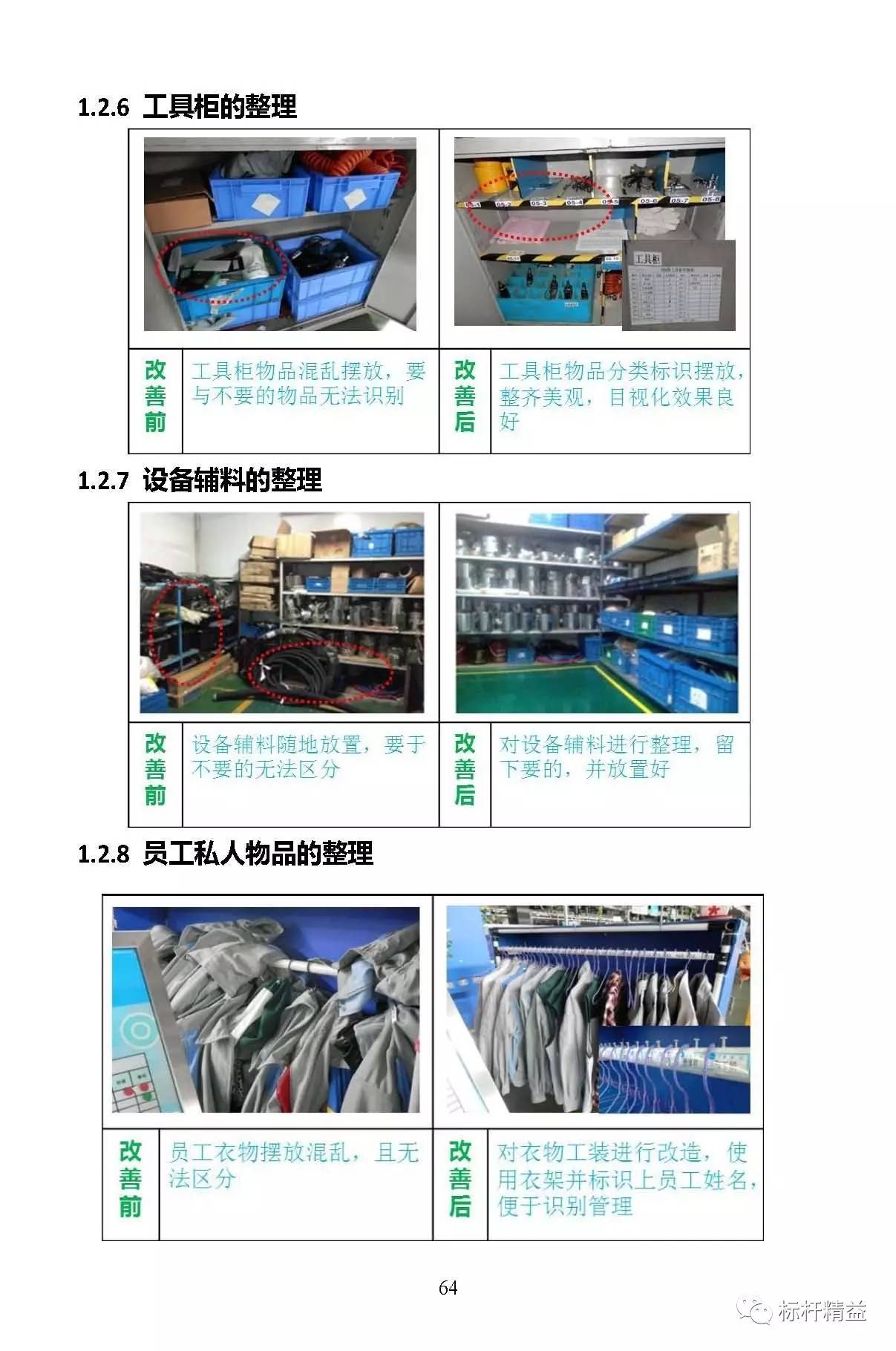

1、实行定置管理:对车间内的物料、设备等进行定位、定容、定量管理,确保现场整洁有序。

2、推行目视化管理:利用标识、看板等方式,实时展示生产信息,方便员工掌握生产状况。

引入智能化技术

1、自动化改造:对生产设备进行自动化改造,减少人工操作,提高生产效率。

2、数据分析与决策支持:引入数据分析工具,对生产数据进行实时分析,为管理决策提供支持。

建立持续改进机制

1、问题反馈机制:建立畅通的问题反馈渠道,鼓励员工积极提出改进建议。

2、持续改进计划:根据员工建议和数据分析结果,制定持续改进计划,实现车间的持续优化。

加强供应链管理

1、优化供应商选择:选择优质供应商,确保原材料质量,降低生产成本。

2、加强与供应商的合作:与供应商建立长期稳定的合作关系,实现信息共享,共同改进和提高。

实施绩效考核与奖惩制度

1、制定绩效考核标准:根据生产目标,制定具体的绩效考核标准,确保每位员工都清楚自己的职责和目标。

2、实施奖惩制度:根据绩效考核结果,对表现优秀的员工进行奖励,对表现不佳的员工进行惩罚,以激励员工积极参与精益管理。

加强环境与安全管理

1、严格执行环保政策:确保车间的生产过程符合环保政策要求,降低污染排放。

2、加强安全管理:建立健全的安全管理制度,确保员工的人身安全和生产设备的正常运行。

定期对车间精益管理进行总结与反思,总结经验教训,发现问题并改进,不断完善精益管理体系。

车间精益管理合理化建议的实施需要企业领导的高度重视和大力支持,同时也需要车间员工的积极参与和共同努力,只有这样,才能实现车间的持续优化,提高企业的整体竞争力。

黑ICP备19006019号

黑ICP备19006019号

还没有评论,来说两句吧...